Eerder gaven we een overzicht van de verschillende thermoplastische elastomeren. Aansluitend op het artikel over TPE’s – de meeste gebruikelijke elastomeren – behandelen we in dit artikel de op EPDM gebaseerde thermoplastische elastomeren: TPO en TPV.

EPDM is de afkorting van ‘Ethyleen – Propyleen – Dieen Monomeer’ en behoort tot de synthetische rubbers. EPDM wordt gemaakt door het polymeriseren van etheen (ethyleen), propeen (propyleen) en een dieen. Het dieen is onverzadigd en hierdoor kan het EPDM vulcaniseren (vernetten) tot conventionele rubbers. Dit rubber is een thermoset en kan in tegenstelling tot TPO/TPV niet weer worden opgesmolten. Wanneer EPDM wordt gemengd met roet, zwavel en andere vulstoffen, verkrijgt men een rubbercompound dat een aantal aantrekkelijke eigenschappen vertoont:

- een hoge elasticiteit (tot 400%), en dit over een groot temperatuurbereik van -35 °C tot +120 °C;

- een goede bestendigheid tegen vele basen, zuren (waaronder vetzuren) en zouten (echter niet tegen aardolieproducten) en tegen ozon en UV-stralen;

- een levensduur van ten minste vijftig jaar.

EPDM rubbercompound bestaat al decennia lang en is een van de meest gebruikte rubbersoorten. Toch kleven er talloze nadelen aan het inzetten van EPDM rubbercompound. Veelal is het materiaal zwart van kleur doordat er bijna altijd roet in het mengsel zit. Het uiteindelijke product heeft een penetrante ‘rubber’ geur. De productiekosten van een eindproduct zijn hoog, cyclestijden zijn lang en het proces is zeer arbeidsintensief. Daarbij is men ook nog beperkt qua vormgeving.

De verwerking van EPDM is totaal verschillend ten opzichte van die van thermoplastische elastomeren. Een EPDM-compound wordt gemaakt in bijvoorbeeld een Banbury mixer bij relatief lage temperaturen (circa 85 °C). Dit om te voorkomen dat het materiaal in de mixer al begint te vernetten. Uit deze mixer wordt EPDM-mengsel gevormd in staven/platen et cetera, in gewone grootte en diktes. Deze staven/platen worden meestal handmatig in een mal gelegd en onder hoge temperaturen (250 °C) geperst. Het persproces is te verdelen in twee stappen. De eerste stap is een vloeistap om de mal volledig te vullen. Het EPDM-mengsel wordt vanuit kamertemperatuur opgewarmd en begint te vloeien om de holte in de mal op te vullen. Dit duurt 30-60 seconden. De tweede stap is het vernettingsproces. De mal is dan volledig gevuld en de uitharding start. Dit proces neemt 5-8 minuten in beslag. Al met al is dit proces niet te vergelijken met het spuitgieten of extruderen van TPE’s.

Vandaar dat in de jaren ‘60 Monsanto is begonnen om een proces te bedenken om een dynamisch vulcanisaat uit EPDM/PP (TPV) te ontwikkelen met als doel vergelijkbare rubbereigenschappen en verwerkbaarheid als bij een thermoplast. De productie van een dergelijk dynamisch vulcanisaat gebeurde in eerste instantie op de rubbermixers. Na een aantal doorontwikkelingen is het nu mogelijk een TPV te maken op relatief lange dubbelschroefs compoundeerlijnen.

Momenteel zijn de polymeerproducenten in de ontwikkeling zover dat het tevens mogelijk is reactorblends te maken van een polyolefine en rubber (TPO). De eigenschappen benaderen de conventionele rubbers echter nog niet. Het zijn eerder flexibele PP en of PE’s zonder enige rubbereigenschap zoals geheugenwaarde.

In tegenstelling tot wat men vaak hoort is EPDM goed te gebruiken na zijn eerste levensfase. Vroeger had men weinig tot geen ervaring met recycling van EPDM-rubber. Tegenwoordig is het hergebruik van EPDM-rubber eigenlijk heel normaal. Het wordt voornamelijk gebruikt in eindproducten zoals infill voor voetbalvelden of als vulstof voor andere elastomeren. Ook kan men het rubber deels hergebruiken en devulkaniseren. Dit is echter nog zo kostbaar dat het economisch gezien niet haalbaar is.

Thermoplastische EPDM-vulkanisaten

Thermoplastische EPDM-vulkanisaten zijn rubbers waarbij de matrix bestaat uit twee continue netwerken. Het ene netwerk is bijvoorbeeld een EPDM die al of niet volledig vernet is. Het andere netwerk is een polyolefine (PP of PE) die bij temperatuurverhoging kan opsmelten waardoor het geheel toch thermoplastisch is. Na verwerking tot een eindproduct is het materiaal eenvoudig te vermalen en te granuleren om het weer bruikbaar te maken voor de kunststofverwerkende industrie.

In de kunststofverwerkende industrie worden voornamelijk TPV, een dynamisch gevulkaniseerd thermoplast, en TPO – een mengsel van PP en EPDM zonder vulkanisatieproces – gebruikt. Die bespreken we dan ook in dit artikel. Daarnaast zullen we ingaan op de 4KFLEX Hybride TPV’s.

TPO: polymeer of compound?

TPO is het meest eenvoudige type thermoplastisch EPDM. TPO komt tot stand door het maken van een mengsel van PP en EPDM. Er zijn twee type TPO’s; de reactor blends (r-TpO) en de klantspecifieke TPO compounds. Deze kunnen op hardheid en MFI exact worden bijgesteld.

TPO Polymeer (r-TPO)

Dit zijn eigenlijk standaard polymeren. Men voegt ethyleen toe tijdens het polymeriseren van PP. Hiermee verkrijgt het PP een betere slagvastheid en een hogere elasticiteit. Dit is afhankelijk van het percentage ethyleen dat men toevoegt. Naast het toevoegen van ethyleen gebruikt men ook vaak EPM (ethyleen propyleen rubber). Deze EPM typen r-TPO zijn beter bestendig tegen bijvoorbeeld ozon.

De reactor blends (r-TPO) zijn niet zo efficiënt op het gebied van elasticiteit en lage temperatuur bestendigheid. Deze standaard polymeren worden vaak nog gecompoundeerd met vulstof en additieven om de eigenschappen op te waarderen.

TPO compound

TPO compounds worden gemaakt door tijdens het compounderen EPDM toe te voegen aan PP. Dit zijn dus geen standaard polymeren. Er wordt over het algemeen 10 tot 60% EPDM toegevoegd, tezamen met vulstoffen en procesadditieven. Het grootste voordeel van dit compound is het optimaliseren van kosten versus toepassing. Voorbeelden hiervan zijn autobumpers en motorcompartiment-afdekkingen.

De specifieke eigenschappen van reactor TPO:

- kostenbesparend;

- hardheid van shore 60A-D70;

- makkelijk in te kleuren;

- eenvoudig te recyclen;

- mindere geheugenwaarde (compressieset); en

- geen ruimte voor klantspecifieke eisen, behalve door het maken van een compound.

Dynamisch gevulcaniseerd EPDM (TPV)

TPV, het dynamisch gevulkaniseerd EPDM, wordt vaak gebruikt wanneer men meer eigenschappen nodig heeft op het gebied van rubbergedrag, vooral wanneer het gaat om compressieset en hardheden.

TPV wordt geproduceerd door het gelijktijdig mengen en vernetten van een rubber met een thermoplast (meestal PP). Het resultaat is een materiaal met een typische morfologie waarbij de vernette rubberdeeltjes uiteindelijk gedispenseerd worden in een matrix van een thermoplast. TPV’s zijn meestal gebaseerd op blends van PP en EPDM.

Er zijn meerdere mogelijkheden om een EPDM te vernetten, bijvoorbeeld door middel van phenol formaldehyde-hars of middels peroxide. De hars-vernette TPVs zijn vochtgevoelig en moeten altijd vooraf worden gedroogd. Daarnaast hebben de hars-vernette materialen een specifieke geel/bruinige kleur. Dit is vooral een nadeel bij het inkleuren van een materiaal. De peroxide-systemen hebben dat niet en kunnen in principe zonder voordrogen gebruikt worden. De nadelen van peroxide vernette TPV zijn de sterke geur en een minder fraai oppervlak (kans op vlekken).

De specifieke eigenschappen van reactor TPV:

- goede compressieset;

- hardheid van shore 30A tot D70;

- goed in te kleuren (afhankelijk van de wijze van vulkaniseren);

- goed voor gebruik bij lage en hoge temperaturen;

- goed te recyclen;

- hoge prijs ten opzichte van andere elastomeren;

- matige rek bij breuk; en

- sterke geur in eindproduct.

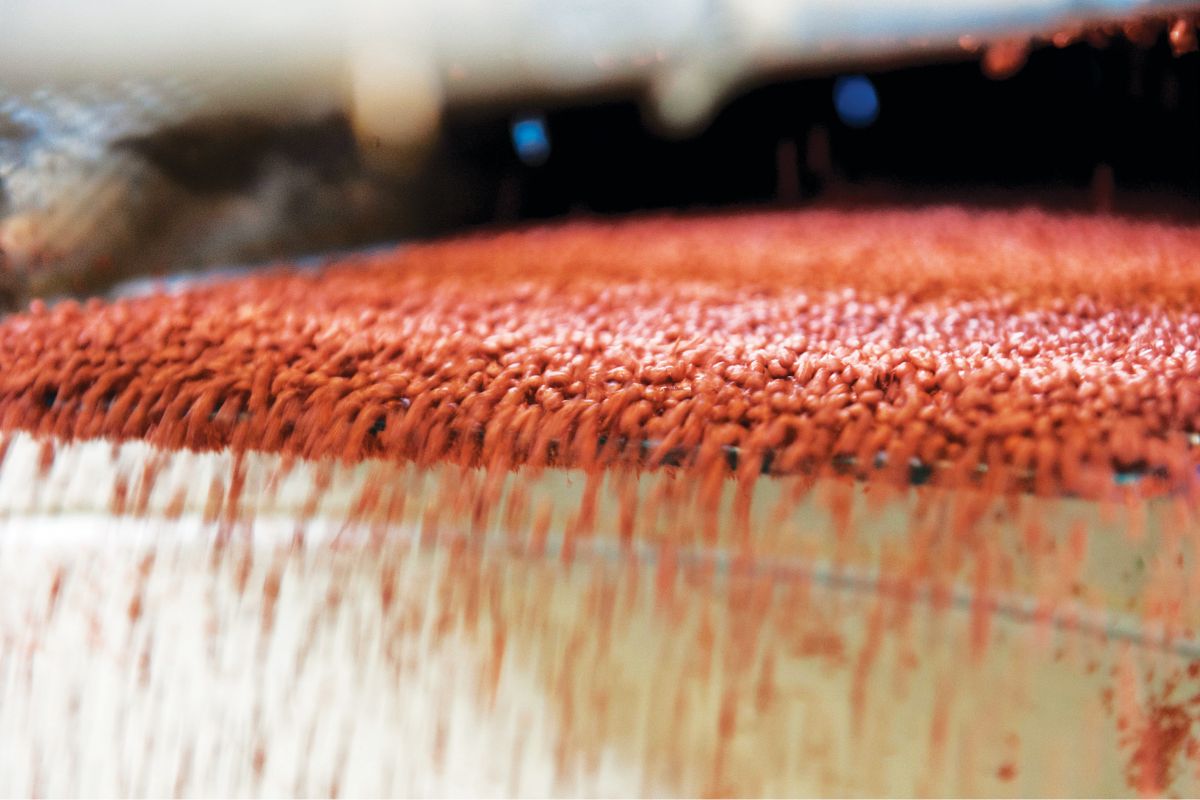

Verwerking van TPV

TPV is geschikt voor het extruderen van profielen en andere extrusieproducten. Het materiaal heeft echter een lage vloei en daardoor ondervindt men bij het spuitgieten van grotere producten (lees: lange vloeiwegen om de matrijs vol te krijgen) vaak problemen. Dit is goed te zien aan het oppervlak van een product omdat het product vloeilijnen, ‘beachlines’ en een schubachtig effect kan krijgen. Door het maken van een 4KFLEX Hybride compound lost men dit eenvoudig op.

Verwerking van TPO

De verwerking van TPO is gelijk aan normale polyolefinen. Bij zachtere types TPO-polymeer is de vloei echter vaak erg slecht en zal men bij het spuitgieten ervan problemen kunnen ondervinden. In de harde shore range is dit echter geen probleem. Door het maken van een compound lost men dit probleem op.

Voorbeelden van toepassingen van TPO:

- in autobumpers;

- in motorcompartiment-afdekkingen;

- bij interieurafwerking (dashboard);

- in de bitumenindustrie; en

- als impact modifier voor PP.

Voorbeelden van toepassingen van TPV:

- raam- en deurdichtingen;

- afdichtingen voor buizen en deksels;

- in slijtvaste producten;

- slangen (automotive);

- kabeldoorvoer en -ommanteling; en

- dempers (oliebestendig).

Recycling

Recycling van een TPO en een TPV is relatief eenvoudig. Bij een TPO worden deze materialen vaak meteen weer teruggebracht in het productieproces van de klant. De toepassingen waarvoor deze materialen voornamelijk gebruikt worden, zoals in de automotive-industrie, lenen zich uitermate goed voor deze eenvoudige herverwerkingscyclus in het eigen product (veelal zwart).

Bij TPV moet rekening worden gehouden met bepaalde eigenschappen van het materiaal, die door de herverwerking enigszins verminderen. Aantrekken van vocht kan een probleem zijn, waardoor het oppervlak van het gerecyclede product aangetast wordt. Door het opwaarderen en daarbij toevoegen van additieven, wat bijvoorbeeld bij ECOmpounds® gebeurt, kan men de eigenschappen weer opwaarderen tot een bijna prime materiaal. In het artikel op pagina 20 wordt hier verder op ingegaan.

Wanneer een TPV en wanneer een TPO?

Een TPO kan een goede keus zijn voor een product met een laagwaardigere toepassing, zonder al te veel specifieke eisen. De geheugenwaarde van het materiaal is matig en de elasticiteit ook. Het is een redelijk – maar duur – alternatief voor soft touch toepassingen of producten die een beetje flexibiliteit nodig hebben.

Wanneer een materiaal een hoge geheugenwaarde moet hebben kiest men voor TPV. Een goede chemische resistentie en goede koude- en hittebestendigheid met goede slijtvaste eigenschappen maakt dit materiaal een beter – maar ook duurder – alternatief voor een TPO.

4KFLEX hybride TPV compounds

Dit zijn compounds waarbij de kostbesparende eigenschappen van TPO en de hoogwaardigere eigenschappen van TPV gecombineerd worden. Door het gebruik van voornamelijk peroxide gevulkaniseerde TPV’s hebben deze materialen van zichzelf een lage dichtheid. De eventuele nadelen van peroxide gevulkaniseerde TPV’s (matige rek bij breuk en een sterke geur in het eindproduct) zijn verdwenen na het vermengen met andere rubbers en additieven. Het voornaamste voordeel naast het kostenbesparende karaker van deze materialen is de vloei van het materiaal. Door dat de vloei bij het maken van een mengsel klantspecifiek wordt aangepast kan het materiaal exact aansluiten op de wensen van de klant.

De matige rek bij breuk van een TPV kan door vermenging en toevoegen van andere elastomeren volledig worden opgewaardeerd, met behoud van de goede eigenschappen van een TPV zoals bijvoorbeeld de compressieset. Ook de lagere shore A hardheden welke bij TPV lastig te verkrijgen zijn maar ook erg lastig te verwerken zijn, kunnen door middel van het gebruiken een hybride compound in één materiaal worden gecombineerd.

Standaard hechten TPO’s en TPV’s bij het 2K spuitgieten ook alleen op PE en PP. Door het maken van een 4KFLEX hybride TPV kan de matrix van het materiaal zo worden aangepast dat het ook hechting op andere technische polymeren mogelijk maakt. Denk hierbij aan ABS, PC/ABS, PA, PC en PMMA.